最適な土壌管理のためのディスクハロー操作のマスターイング

円盤耘耡(ディスクハロー)を効果的に使用することは、現代農業において土壌の準備と管理を成功させる上での柱です。世界中の農業関係者は、円盤耘耡を使って理想的な苗床を作り、作物の残渣を管理し、多様な地形にわたって土壌構造を改善しています。さまざまな土壌条件下でこの多用途な機械を正しく使用する方法を理解することは、今後数シーズンにわたって収穫量や土壌の健康に大きな影響を与える可能性があります。

現代農業は正確な機械操作を求め、円盤耘耡は農業者の道具の中でも重要な位置を占めています。粘土質の重い土壌でも、砂質の軽い土壌でも、円盤耘耡を正しく操作するには土壌の特性と機械の能力を十分に理解する必要があります。この総合的なガイドでは、さまざまな土壌条件で最適な結果を得るために必要な基本的な実践方法について詳しく説明します。

円盤耘耡の構成部品とその機能の理解

円盤耘耡の主要部品

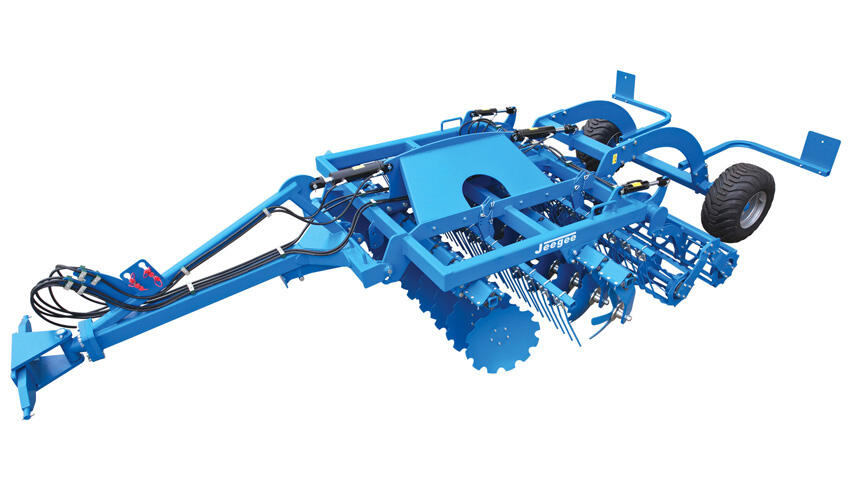

A ディスクハロー 有効な土壌耕作を実現するために、いくつかの主要な構成部品が連携して動作しています。主な要素には、フレーム、ディスクブレード、ベアリング、およびギャングアセンブリがあります。通常、高品質な鋼で作られたディスクブレードは、さまざまなサイズや構成で提供されています。これらのブレードは、特定の角度でギャングに取り付けられ、土壌への貫通性と混合を最適化します。

ギャング角度の調整により、作業の激しさをオペレーターが調整できます。ベアリングなどの補助部品はスムーズな運転を保証し、フレームはさまざまな圃場条件において一貫した性能を発揮するために必要な構造的完全性を提供します。

さまざまな土壌タイプに対応する構成オプション

異なる土壌条件では、最適な結果を得るために特定のディスクハロー構成が必要です。重粘土質土壌の場合、より大径のディスクや積極的なギャングアングルが必要になる場合があります。一方で、軽い土壌では、過度な粉砕を防ぐために小径のディスクや穏やかなアングルが適しているかもしれません。

重量要件もまた、土壌条件によって大きく異なります。重土壌での適切な貫通のためには追加の重量が必要になる可能性がある一方で、砂質の条件では軽い設定で十分な場合もあります。このような構成オプションを理解することで、作業者はさまざまな圃場条件に応じて作業機の効果を最大限に引き出すことが可能になります。

土壌評価および準備技術

土壌水分含量の評価

ディスクハロー作業を成功させるためには、適切な土壌水分の評価が不可欠です。水分が多すぎる土壌を耕作すると、土壌圧実や耕うん効果の低下を招く可能性があり、一方で極端に乾燥した条件では過剰なほこりが発生したり、土壌の操作が不十分になる可能性があります。理想的な水分含量は、土壌を圧縮したときに崩れるが、機械に付着しない状態です。

土壌水分量の定期的なモニタリングにより、ディスクハロー作業の最適なタイミングを判断できます。経験豊富なオペレーターは、作業を始める前にリボンテストやボールテストなどの簡単な現場テストを実施して、土壌水分の状態を評価することがよくあります。

作業時期と天候の考慮

天候パターンは、ディスクハロー作業の成功において重要な役割を果たします。適切な天候のタイミングで作業を計画することで、所望の結果を得ると同時に土壌へのダメージを最小限に抑えることができます。早朝や夕方の作業が最も効果的であることが多いです。これらの時間帯は、土壌水分の条件がより適切である傾向があります。

季節のタイミングはディスクハローの性能にも影響を与えます。春の作業は秋耕と比べて異なるアプローチを必要とし、土壌温度や水分量が作業時期の決定に影響を与えます。これらの気象条件に関する理解により、作業者はディスクハロー作業の効果を最大限に引き出すことができます。

最大効率のための作業技術

速度と耕深の管理

作業速度はディスクハローの性能に大きく影響します。一般的に、時速4~7マイルの速度が最適な結果をもたらしますが、特定の条件によって調整が必要な場合もあります。一定の速度を維持することで、均一な土壌処理および残さ混和を確保できます。

耕深の管理には注意深い配慮が必要です。作業が浅すぎると残さの混和が不十分になる可能性があり、一方で深すぎると望ましくない土壌構造の問題を引き起こすことがあります。作業深度の定期的な確認と調整により、さまざまな圃場条件において最適な性能を維持することができます。

作業パターンと重複に関する考慮

適切な運転パターンはディスクハローの作業効率と効果を高めます。一方向に作業する場合に比べ、クロスディスキングは残渣の埋め込みと土壌の混合をより効果的に行うことができます。作業幅同士の適切な重複を維持することで、完全なカバー範囲と均一な土壌処理が確保されます。

作業パターンの選定は、圃場の条件や具体的な目的によって影響を受けます。傾斜地における等高線に沿った作業は土壌流出を防ぐ効果があり、一方で平坦地では直線的な作業パターンの方がより効率的です。圃場の条件に応じて作業パターンを適応させることで、作業効率と結果の双方を最適化できます。

メンテナンスと性能最適化

定期的な機器点検

体系的な整備によりディスクハローの信頼性ある作業性能が維持されます。ディスクブレードの状態、ベアリングの健全性、フレームの構造的な強度を定期的に点検することにより、予期せぬ故障を防ぐことができます。摩耗した部品は速やかに交換して、最適な性能を維持する必要があります。

ギャングアングルと間隔を適切に維持することで、土壌処理の一貫性を確保できます。特に過酷な作業条件により摩耗が早まる可能性がある場合には、潤滑作業のスケジュールを確実に実施する必要があります。

調整およびキャリブレーション手順

正しい調整およびキャリブレーションの手順により、ディスクハローの効果を維持できます。ギャングアングル、ディスク間隔および水平状態の定期的な点検により、最適な性能を保つことができます。このような調整は、土壌条件や作業目的が変化する際に応じて変更する必要があることが多いです。

異なる圃場条件における最適な設定を記録しておくことで、今後の作業を効率化できます。調整記録を作成し維持しておくことにより、異なる土壌タイプや圃場条件間での移動時に迅速なセットアップ変更が可能になります。

よく 聞かれる 質問

ディスクハローブレードはどのくらいの頻度で交換すべきですか?

ディスクハローのブレードは、直径が新品時のサイズから4〜5インチ減少した場合、または性能に影響を与えるほどの摩耗が見られる場合に交換が必要です。定期的な測定と点検により、最適な交換時期を判断できます。

ディスクハローを行う際の理想的な土壌水分量は?

ディスクハローを行う際の理想的な土壌水分量は、一般的にフィールドキャパシティの40〜60%です。この範囲では土壌が崩れやすく、湿りすぎず、乾燥しすぎることもなく、耕うん効果が最適で、圧実のリスクも最小限に抑えられます。

ディスクハロー作業中に土壌圧実を防ぐにはどうすればよいですか?

土壌圧実を防ぐためには、土壌が過度に湿っているときの作業を避け、適切な速度と耕深設定を維持してください。また、牽引機にフロートタイヤやクローラーの使用を検討したり、制御されたトラフィックパターンを導入したり、土壌の水分状態を定期的に確認することで、圧実リスクを最小限に抑えることができます。